Presenti in tutti gli scenari operativi al fianco dei velivoli, le attrezzature di terra A.G.E. (Air Ground Equipment) rivestono un fondamentale ruolo permettendo alla Forza Armata di poter operare con efficienza e prontezza.

Come per i mezzi aerei anche le attrezzature A.G.E. hanno subito negli ultimi anni un’evoluzione tecnologica molto spinta richiedendo per il loro utilizzo e per la manutenzione, personale altamente specializzato.

L’unico Reparto della Forza Armata che si occupa della manutenzione di tali sistemi è il 5 G.M.V. di Napoli Capodichino inquadrato nella II Divisione del Comando Logistico e con una dipendenza funzionale dal 4° Ufficio del I Reparto.

Il 5 G.M.V. nasce nel 1943 come Squadriglia Riparazione Aeromobili, dipendente dal I R.T.U. (Reparto Tecnico Unita’ Caccia) di Lecce. Nel 1948 assume la denominazione di 5 R.T.A. (Reparto Tecnico Aeromobili) occupandosi della manutenzione dei Grumman S-2F Tracker, dei North American T 6 Texan e dei Lockheed T-33 dell’Aeronautica Militare.

Dal 1 novembre 1985 la denominazione cambia in 5 G.M.V. ed il reparto passa ad occuparsi della manutenzione degli Aermacchi MB 326 (che compare come silhouette anche nello stemma del Reparto) fino alla data di radiazione avvenuta nel 1996.

La struttura del Reparto si estende su una superficie di circa 13.000mq di cui 6000 coperti. L’hangar occupa 2900 mq.

I compiti del 5 GMV si possono così riassumere:

- manutenzione e della gestione di tutte le attrezzature A.G.E. non peculiari (cioè non specifiche per un solo velivolo) della Forza Armata

- addestramento del personale specialista della Forza Armata dedicata all’A.G.E.

Dalle indicazioni dello Stato Maggiore, il Comando Logistico e a cascata tutti i Reparti da esso dipendenti si sono dati una “Vision” (cioe’ cosa fare) ed una “Mission” (come raggiungere tali obiettivi).

Nel caso del 5 G.M.V. esse possono essere indicate così

Vision: dare supporto ai Reparti Operativi con una struttura snella e capace di adattarsi velocemente e con efficacia ai continui mutamenti degli scenari operativi, delle attivita’ operative e della sofisticazione dei velivoli.

Mission: aggiornando periodicamente il personale (corsi e formazione), creando un ambiente di lavoro sereno e collaborativo, stimolando il confronto tra il personale ed il management, ottimizzando i processi.

Questa metodologia di lavoro ha portato subito i suoi frutti e nel 2012 il Reparto si è certificato ISO 9001/2008 mentre nel novembre del 2017 è stato tra i primi Reparti dell’Aeronautica Militare ad effettuare il passaggio alla certificazione 9001/2015 per il processo di manutenzione A.G.E. non peculiare e per l’erogazione di corsi di addestramento forniti sia in modalità frontale che elettronica (e-learning).

Il 5° GMV come unico polo qualificato dà anche indicazioni al Comando Logistico per lo svecchiamento del parco A.G.E. cercando di acquisire, quando necessario, attrezzature in grado di coprire più ruoli, ottimizzando la manutenzione e riducendo notevolmente i costi.

Le attrezzature A.G.E. hanno un libretto dove sono indicate le L.O.F. Limite Ore di Funzionamento in base alle quali così come accade per i velivoli, devono essere sottoposte a manutenzioni calendariali. A Capodichino ci si occupa delle manutenzioni di II e III Livello Tecnico mentre quelle di I Livello vengono effettuate direttamente dal personale dei Reparti.

Il Reparto, tramite il software di gestione SILEF di Forza Armata, effettua un continuo e preciso monitoraggio su tutte le attrezzature dispiegate sul territorio nazionale e fuori area, sia per attività operative che addestrative. Si tratta di quattro siti fuori area (Iraq, Afghanistan, Kuwait e Grecia) e oltre 50 siti sul territorio nazionale questo perché le attrezzature A.G.E. spesso vengono utilizzate anche su basi senza Reparti Volo stanziati ma che possono servire da appoggio per esercitazioni o rischieramenti (si pensi ad esempio alle basi dove si appoggiano le Frecce Tricolori).

Una volta segnalato dal sistema di monitoraggio una navetta preleva il materiale da revisionare e lo porta a Capodichino dove dopo circa un mese ritorna come appena acquisito.

La sequenza con la quale vengono revisionate le attrezzature è la seguente:

- Arrivo;

- Accettazione (che consiste nella verifica delle inefficienze dichiarate dai Reparti Operativi)

- Lavaggio;

- Ripristino efficienza;

- Verniciatura;

- Controllo configurazione;

- Prove funzionali:

- Ridistribuzione.

Alla ricerca continua di obiettivi sfidanti il 5° G.M.V. mira, tra l’altro, all’ottimizzazione degli spostamenti : una volta raggiunto tale obiettivo le navette consegneranno un A.G.E. revisionato nel momento stesso del ritiro di quello da revisionare. Attualmente non è così ma non si verificano problemi in quanto ogni Reparto ha delle dotazioni in grado di sostenere i tempi necessari per la manutenzione .

- Le attrezzature A.G.E. o “items” che arrivano al 5 G.M.V. sono ben 19:

- Banchi prova impianti Idraulici;

- Barre di Traino Universali;

- Carrelli sollevatori bombe;

- Carrelli Alimentatori stabilizzati;

- Carrelli Illuminazione Campale;

- Gruppi Elettrogeni 28 Vcc

- Gruppi Generatori 115 V ca 400 Hz

- Idropulitrici ad alta pressione per bonifica velivoli ;

- Motocompressori;

- Gruppi di condizionamento

- Martinetti sollevamento velivoli;

- Piattaforme Manutenzione Velivoli;

- Unità di Lavaggio e Inibizione compressore motore;

- Carrelli azoto;

- Avviatori Pneumatici;

- Convertitori di tensione e di corrente, carrellati e fissi;

- Battery loader;

- Allenatori strumentale SF260 e TWIN ASTER; modalità frontale che elettronica.

Le attrezzature sono disposte su tre linee a seconda del tipo di manutenzione, meccanica o elettrica, alla quale devono essere sottoposte. Una volta revisionate vengono poste nella parte centrale dell’Hangar pronte ad essere consegnate.

Il grande numero di attrezzature seguite da Capodichino da un’idea della complessita’ del lavoro che viene effettuato. Per ogni item sono a magazzino migliaia di pezzi di ricambio, sempre disponibili grazie al monitoraggio tramite SILEF.

Oltre alle linee manutentive nell’hangar il °5 GMV dispone di un Reparto Verniciatura avanzatissimo dove da poco è stata introdotta la verniciatura ad acqua, poco inquinante ma di piu’ complessa applicazione. Per ottenere gli stessi risultati delle vernici usate in precedenza sono necessarie piu’ mani e maggiori tempi di essiccatura.

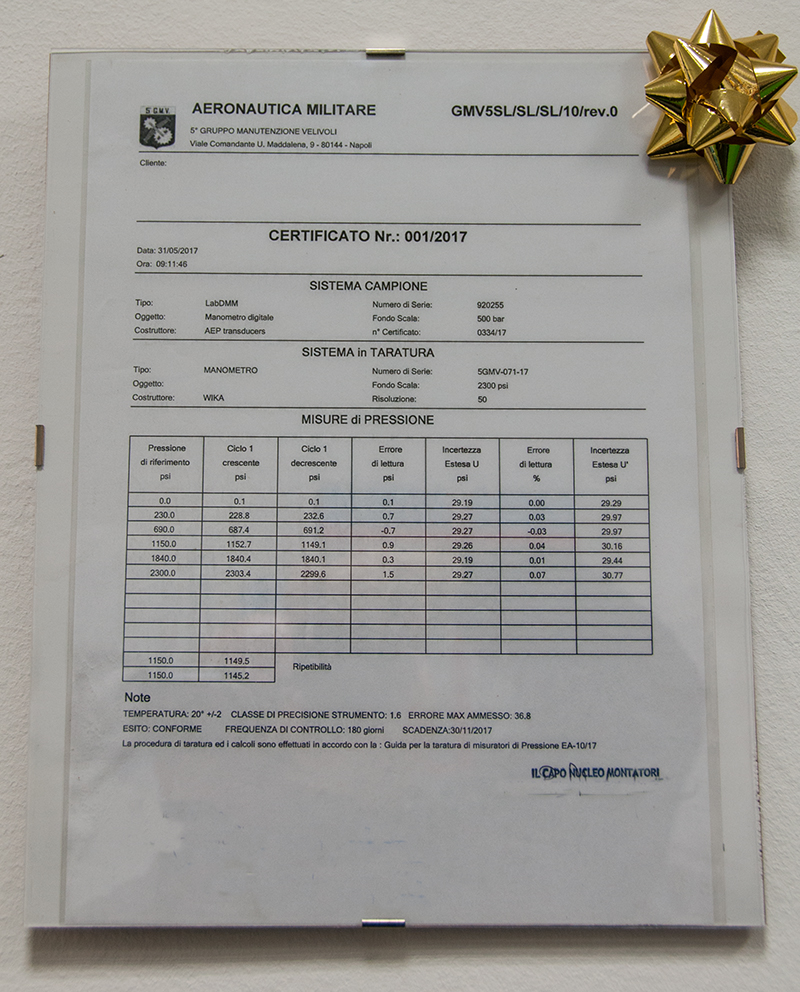

Un reparto officina in grado di supportare le esigenze di tutti gli altri settori, un reparto motori e un ufficio per il controllo dei manometri e di tutte le strumentazioni adoperate. In particolare quest’ultimo ufficio ha permesso enormi risparmi di costi e tempo; fino a qualche tempo fa i manometri da revisionare venivano smontati ed inviati ad altri reparti dell’A.M. dotati di tale autonomia. Qui venivano controllati e revisionati quindi rispediti a Napoli. Oggi tutto questo non avviene in quanto la verifica e la revisione vengono fatte in loco.

Al 5° GMV hanno realizzato anche un “peso Campione” per controllare la corretta funzionalità dei carrelli sollevamento bombe.

Altro fiore all’occhiello del Reparto è quello degli addestratori strumentali; dal 2010 il 5 GMV è ente manutentore degli addestratori strumentali della Scuola Volo di Latina presso il 70° Stormo dove due ex cellule di SF 260AM sono state trasformate in simulatori con tanto di carrello funzionante. Attualmente gli strumenti di volo sono retroilluminati ma si sta studiando l’installazione degli strumenti reali con tutto quello che comporta come collegamenti ai pc che gestiscono il tutto. Il Reparto si occupa anche della manutenzione di un addestratore strumentale in Accademia Aeronautica dove viene assicurato il supporto anche per l’allenatore strumentale per aliante.

Per quanto riguarda i corsi nella spaziosa aula didattica del Reparto, oltre che a quelli per il personale che opera sugli A.G.E. (nel 2017 sono stati erogati 8 corsi e sono state qualificate 83 persone) viene assicurato il supporto anche ad altre attività extra manutenzione quali corsi di inglese e corsi di aggiornamento tecnico professionale per il personale civile della difesa.

Sempre in un’ ottica di avanguardia, prevenzione e cura dei particolari, il 5° GMV si è dotato di un proprio defibrillatore, situato nell’Hangar certificando ben 36 persone all’uso dello stesso.

Alcuni A.G.E. che vengono manutenuti a Capodichino:

Generatore tipo JET-EX IID 5961-1

TIPO DI IMPIEGO

Il Gruppo Generatore JET-EX IID della Hobart Company, viene impiegato per alimentare gli impianti elettrici dei velivoli a terra consentendo il funzionamento delle attrezzature di bordo. La tensione fornita in uscita è di 28.5 V C.C.. Una delle caratteristiche presenti sul Gruppo è quella di montare un limitatore di corrente a controllo “Soft-Start” (avviamento morbido), detto controllo può essere prefissato a valori compresi tra i 700 ed i 2000 A. Uno speciale controllo limita la corrente a 400 A necessaria all’avviamento di motori di elicotteri o piccole turbine.

IDRO – CRISTANINI

TIPO DI IMPIEGO

L’idropulitrice Cristanini viene utilizzata per la pulizia e la decontaminazione di aeroplani e velivoli in modo facile ed ecologico con l’impiego di acqua calda o fredda ad alta pressione utilizzando gli accessori standard in dotazione od accessori opzionali con o senza l’ausilio di prodotti chimici.

Banco prova per impianti idraulici 05.2126

TIPO DI IMPIEGO

Il Banco Prova della Ditta Magnaghi Milano è utilizzato per effettuare le prove a terra dell’impianto idraulico dei velivoli. Nello specifico si effettuano operazioni di:

Spurgo;

Filtraggio;

Riempimento;

Controllo e verifica di perdite del circuito idraulico.

Esso è costituito da un telaio carrozzato e carenato, montato su due ruote principali e su un terzo ruotino piroettante in modo da permettere il traino a mano o tramite un gancio con autoveicolo. Il banco è suddiviso in due circuiti, Idraulico ed Elettrico. Il circuito idraulico può generare pressione e portata su due utenze indipendenti.

Idropulitrice Modello 5/3000GHOT

TIPO DI IMPIEGO

Il 5/3000GHOT è un sistema di lavaggio/risciacquo autonomo, mobile, montato su rimorchio.

Il sistema utilizza un motore diesel per l’alimentazione, un serbatoio in polietilene da 225 galloni contenente acqua, un selettore a valvola dell’acqua in entrata, valvole di regolazione del riempimento del serbatoio di acqua, un foro di connessione per il riempimento dell’acqua, un interruttore di accensione senza chiave, un interruttore a levetta di regolazione del bruciatore, una bobina del tubo di scarico del fluido, una bacchetta di scarico dello spruzzo e una pistola con levetta di regolazione dello scarico.

Carrello Sollevatore Bombe Tipo MJ-1D

TIPO DI IMPIEGO

Il Carrello sollevatore MJ-1D ha lo scopo di trasportare per brevi distanze carichi rimossi o da installare sul velivolo (Serbatoi ausiliari, bombe, travetti, adattatori) aventi un peso massimo di 3000 Lbs. Esso trae il movimento grazie ad un motore Diesel di 2 cilindri da 25,2 H.P., mentre il braccio di sollevamento viene azionato da un sistema idraulico comandato da pompe idrauliche calettate sul motore; il carico può essere alzato e posizionato grazie a 10 cilindri idraulici che consentono alla tavola porta carico piccoli movimenti.

Mediante l’impiego di idonei attrezzi il carrello è utilizzabile anche per la movimentazione di carichi indifferenziati.

Sostanzialmente destinato ad un impiego all’esterno delle strutture in qualsiasi condizioni climatiche.

Dolly Aircraft Towing MHU-104E

TIPO DI IMPIEGO

Il Dolly P/N MHU-104/E è un equipaggiamento d’emergenza utilizzato presso le piste di atterraggio, quando si verificano incidenti aerei di lieve entità (rottura carrello – scoppio pneumatico di un aeroplano) al fine di liberare e ripristinare lo stato di efficienza delle stesse in tempi brevi.

E’ un dispositivo manuale ad azionamento idraulico che solleva l’intera gamba carrello. Dispone di due attuatori idraulici, uno che permette l’estensione del dolly stesso, e di un altro deputato al sollevamento. E’ dotato, inoltre, di due pompe manuali, che realizzano gli spostamenti desiderati: la prima fa compiere spostamenti di grossa entità; la seconda, invece, realizza gli spostamenti di fino che permettono la perfetta aderenza del dispositivo all’aeroplano.

Elettroconvertitore HOBART 37F-H51

TIPO DI IMPIEGO

L’elettroconvertitore Hobart fisso eroga corrente a 115/220V con frequenza pari a 400Hz trifase utile ad alimentare elettricamente i velivoli e/o equipaggiamenti degli stessi.

Banco Avviatore Pneumatico

TIPO DI IMPIEGO

L’unità di avviamento pneumatico e alimentazione elettrica P60T, ha lo scopo di assistere i velivoli durante la fase di pre-volo, fornendo alimentazione elettrica a 115 V – 400 Hz, e nella fase di avviamento motore in modo completamente indipendente l’una dall’altra.

Sala Carrelli Azoto

(In primo piano) Carrello Rifornimento Azoto 1900.02

TIPO DI IMPIEGO

Il Carrello Rifornimento Azoto “Langa” è stato progettato specificamente per il trasporto, lo stoccaggio e l’erogazione di Azoto ad apparecchiature che non possono essere collegate ad unità fisse. E’ utilizzato per effettuare la precarica degli accumulatori degli impianti idraulici e gonfiaggio delle ruote. L’erogazione della pressione avviene attraverso 2 circuiti indipendenti (Circuito Alta Pressione e Circuito Bassa Pressione).

Carrello Rifornimento Azoto DS2440-B

TIPO DI IMPIEGO

Il Carrello Rifornimento Azoto è utilizzato per effettuare la precarica degli accumulatori degli impianti idraulici e può essere utilizzato per effettuare il gonfiaggio delle ruote.

Il Direttore del 5°GMV :Il Ten. Col. Camillo CASTALDI è nato a Capua (CE) il 07 Gennaio 1972, dopo aver conseguito il diploma di Perito Tecnico Informatico si è arruolato in Aeronautica Militare il 18 Settembre 1990. Nel 1994 veniva assegnato presso il S.M.M.A. dell’ Acquasanta, ricoprendo l’incarico di Capo Sezione Tecnica. Nel 1998 trasferito presso la 2^ Divisione del Comando Logistico dell’Aeronautica Militare ricoprendo l’incarico di Addetto all’Ufficio Armamento. Nel 2000 veniva inviato in teatro operativo, fuori dal confine nazionale, ricoprendo vari incarichi tra cui Capo della 2^ Sezione Gruppo Difesa 1° ROA Dakovica – Kosovo; Capo Sezione Difesa 2° ROA – Pristina – Kosovo; Capo della 1^ Sezione Gruppo Difesa 1° ROA Dakovica – Kosovo; Capo 3^ Sezione Gruppo Difesa del CONFORAM nell’ambito dell’Operazione “Conca d’Oro” Palermo. Successivamente nel 2001 è stato assegnato al 5° G.M.V. di Capodichino dove ha ricoperto l’incarico di Capo Ufficio Tecnico e successivamente l’incarico di Capo Sezione Revisione AGE. Nel 2005 veniva assegnato alla 2^ Divisione del Comando Logistico dove ha ricoperto l’incarico di Capo della 3^ Sezione del 1° Ufficio del 2° Reparto. Dal 31agosto 2016 è Direttore del 5° Gruppo Manutenzione Velivoli di Capodichino. È insignito della Croce d’Oro per 25 anni di servizio, della Croce Commemorativa per la missione militare di pace in Kosovo per la pacificazione della ex-Jugoslavia, della Medaglia Militare di Argento di Lungo Comando e delle Medaglie NATO del Comando Supremo delle Potenze Alleate in Europa di Shape. Insegnante di “Armamento Aeronautico” presso l’Accademia Aeronautica di Pozzuoli. Laureato in Giurisprudenza nell’anno 2009 ha conseguito l’abilitazione alle professione forense nell’anno 2012 presso la Corte di Appello di Roma.

Il Direttore del 5°GMV :Il Ten. Col. Camillo CASTALDI è nato a Capua (CE) il 07 Gennaio 1972, dopo aver conseguito il diploma di Perito Tecnico Informatico si è arruolato in Aeronautica Militare il 18 Settembre 1990. Nel 1994 veniva assegnato presso il S.M.M.A. dell’ Acquasanta, ricoprendo l’incarico di Capo Sezione Tecnica. Nel 1998 trasferito presso la 2^ Divisione del Comando Logistico dell’Aeronautica Militare ricoprendo l’incarico di Addetto all’Ufficio Armamento. Nel 2000 veniva inviato in teatro operativo, fuori dal confine nazionale, ricoprendo vari incarichi tra cui Capo della 2^ Sezione Gruppo Difesa 1° ROA Dakovica – Kosovo; Capo Sezione Difesa 2° ROA – Pristina – Kosovo; Capo della 1^ Sezione Gruppo Difesa 1° ROA Dakovica – Kosovo; Capo 3^ Sezione Gruppo Difesa del CONFORAM nell’ambito dell’Operazione “Conca d’Oro” Palermo. Successivamente nel 2001 è stato assegnato al 5° G.M.V. di Capodichino dove ha ricoperto l’incarico di Capo Ufficio Tecnico e successivamente l’incarico di Capo Sezione Revisione AGE. Nel 2005 veniva assegnato alla 2^ Divisione del Comando Logistico dove ha ricoperto l’incarico di Capo della 3^ Sezione del 1° Ufficio del 2° Reparto. Dal 31agosto 2016 è Direttore del 5° Gruppo Manutenzione Velivoli di Capodichino. È insignito della Croce d’Oro per 25 anni di servizio, della Croce Commemorativa per la missione militare di pace in Kosovo per la pacificazione della ex-Jugoslavia, della Medaglia Militare di Argento di Lungo Comando e delle Medaglie NATO del Comando Supremo delle Potenze Alleate in Europa di Shape. Insegnante di “Armamento Aeronautico” presso l’Accademia Aeronautica di Pozzuoli. Laureato in Giurisprudenza nell’anno 2009 ha conseguito l’abilitazione alle professione forense nell’anno 2012 presso la Corte di Appello di Roma.

Intervista al il Comandante della II Divisione del Comando Logistico Brigadier Generale G.A.R.N. Maurizio ASTOLFI

SAL: Cosa significa per Lei essere al comando di una Divisione così particolare e importante per la Forza Armata ?

La 2^ Divisione è l’articolazione del Comando Logistico dell’Aeronautica Militare responsabile del supporto alle flotte ed ai sistemi avionici e di armamento della Forza Armata. Tale compito implica quindi la necessità di coprire uno spettro molto ampio di competenze tecniche, in relazione alla grande varietà di aeromobili (e.g.: l’A.M. ha attualmente 31 diverse linee di volo), inclusi i loro equipaggiamenti ed armamenti, ed inoltre di provvedere alle relative attività tecnico-logistiche ed amministrative (direttive, normativa tecnica, attività contrattuale, ecc.). Per me essere chiamato alla guida di una Divisione così prestigiosa è stato un grande onore, che ho accettato con una certa preoccupazione, ma anche con la consapevolezza che mi deriva dal poter contare su una squadra di collaboratori competenti e motivati, così come della fiducia e del sostegno dei miei Superiori. L’impegno dell’incarico è certamente rilevante, ma si tratta di un’esperienza professionale entusiasmante, a contatto diretto e quotidiano sia con la realtà operativa che con quella tecnico-amministrativa dell’area interforze, con la gestione del personale della sede di Roma e degli Enti dipendenti in Italia e all’estero, quasi 3800 effettivi. Dopo poco più di un anno e mezzo di comando il bilancio di questa esperienza è per me molto positivo. Desidero rimarcare che lo è non solo per le motivazioni tecniche descritte, per la varietà delle tematiche da affrontare e la pluralità di interlocutori sia in campo militare che governativo, ma anche dei Paesi alleati o con i quali vi sono rapporti di collaborazione.

SAL: Che cosa rappresenta l’AGE nel ambito della logistica della F.A. e del supporto di macchine tecnologicamente sempre più avanzate e qual è il ruolo della 2^ Divisione del Comando Logistico ?

L’acronimo sta per “Aerospace Ground Equipment” ed indica tutte quelle attrezzature di supporto impiegate per assicurare l’assistenza al suolo (“servicing”) e la manutenzione dei nostri velivoli. Esse costituiscono pertanto il segmento terrestre di un sistema d’arma aeronautico ed un fattore abilitante per poter esprimere l’efficacia operativa che ci viene richiesta. L’AGE non è l’unico “pilastro” su cui si basa il supporto tecnico logistico ai velivoli: disponibilità di parti di ricambio, pubblicazioni tecniche di manutenzione, disponibilità di idonee infrastrutture quali hangar ed aree manutentive (“facilities”), ecc., oltre chiaramente allo spirito servizio ed alla professionalità delle donne e degli uomini dell’Aeronautica Militare. Tutti questi fattori concorrono a raggiungere i livelli desiderati di disponibilità operativa dei velivoli. Quindi l’AGE è un elemento strettamente connesso al velivolo, tanto che viene ingegnerizzato per rispondere strettamente alle caratteristiche tecniche del velivolo e del suo motore. Qualche esempio di AGE? Si passa dai carrelloni che affollano le linee volo delle nostre basi per fornire potenza elettrica ai velivoli (cd. “Ground Power Unit”), fino alle unità per la potenza idraulica (i cd. “muli idraulici”), a quelle che forniscono la potenza pneumatica per l’avviamento dei velivoli (cd. “Air Starter Unit”) fino alle unità di condizionamento (cd. “Air Conditioning Unit”). Questi sono alcuni degli AGE più “visibili” in una qualunque base aerea dell’A.M., ma poi ce ne sono tantissimi altri meno visibili ma altrettanto importanti. Faccio qualche esempio: dagli attrezzi manuali progettati su specifica (cd. “hand tool”), ai sofisticati “test set” per verificare l’avionica dei velivolo (radar, sistema di auto-protezione, etc..) o gli impianti, che sono oggi di tecnologia totalmente digitale (es. comandi di volo “Fly by wire”, “data bus” a fibre ottiche etc..). Ma sono definiti AGE anche le attrezzature per eseguire i controlli non distruttivi alle strutture (es. workstation ad ultrasuoni per verificare le parti in materiale composito) e per condurre le riparazioni strutturali. Tutti questi sistemi avanzati e le tecnologie integrate nelle piattaforme velivolistiche più moderne necessitano di frequenti ed accurati controlli, in aderenza alle istruzioni manutentive emesse dal costruttore del velivolo (Ditta titolare della “Design Authority” detta “Ditta Responsabile di Sistema” – DRS) in modo da mantenere i livelli di “Airworthiness” per i quali il velivolo è stato certificato dall’autorità nazionale di aeronavigabilità militare (Armaereo). Le operazioni manutentive vengono effettuate in gran parte attraverso le capacità interne di F.A. oppure presso le industrie costruttrici attraverso appositi contratti di supporto. Tutto questo richiede un’organizzazione complessa, centrale e periferica su tutto il territorio nazionale, a cominciare dai Reparti Manutenzione Velivoli (RMV), da noi dipendenti, fino agli Stormi, in funzione dei vari S.A.. La 2^ Divisione emana le direttive tecniche relative all’impiego, alla manutenzione ed all’assicurazione di qualità dei sistemi di propria competenza, partecipando alle attività di studio, ammodernamento e potenziamento dei vari programmi e seguendo i programmi nazionali ed internazionali di studio e ricerca, . Fornisce le direttive tecniche per l’effettuazione delle manutenzioni presso i Gruppi Efficienza Aeromobili (GEA) e le Sezioni Tecniche degli Stormi/Brigate/Reparti. In estrema sintesi, la Divisione ha responsabilità finale della logistica e del mantenimento in efficienza dell’AGE, fattore direttamente connesso con l’operatività di tutti gli Aeromobili ad ala fissa e ad ala rotante della F.A.

SEA: Ci può introdurre sul tema della gestione A.G.E. nell’ambito delle operazioni condotte fuori dai confini nazionali?

Negli ultimi anni la Forza Armata, in linea con gli indirizzi strategici, i livelli di ambizione e gli obiettivi affidati allo strumento militare nazionale, è stata chiamata sempre più ad esprimere capacità operative di proiezione. Praticamente ogni Stormo, che costituisce oggi l’unità operativa fondamentale della Forza Armata, ha portato i propri assetti fuori dai confini nazionali, per esercitazioni o per operazioni in teatro. Al seguito dei velivoli proiettati fuori area viene inviato anche l’AGE, in prevalenza quello necessario alle operazioni basiche di assistenza (“servicing”) e per la manutenzione cd. di “1° Livello tecnico” (preventiva o correttiva), mentre le attrezzature per le operazioni più complesse rimangono presso le “Main Operating Base”. In fase di pianificazione della missione, per operazioni fuori dai confini nazionali (OFCN), gli Stormi definiscono il requisito iniziale, identificando quali e quanti AGE portare al seguito, in funzione del tipo di missione, della durata, tipo di armamento da impiegare, ecc. A volte le missioni sono congiunte con forze aeree di altri Paesi NATO. In questi casi, nei limiti della “commonality” tra le varie piattaforme velivolistiche, si cerca di agire in maniera integrata, mettendo a fattor comune le capacità di supporto esprimibili, oltre a quelle operative. Le varie Task Force agiscono quindi come un unico Stormo, con contributi in termini di elementi di supporto provenienti da diversi attori (es. AGE, parti di ricambio, personale, etc…). In effetti, la caratteristica di essere rispondenti “by design” a norme tecniche militari NATO (i cd. “Mil standard” e gli “STANAG”) permettono in molti casi l’interoperabilità degli AGE tra diverse piattaforme, anche non A.M., soprattutto con riferimento a quelle attrezzature necessarie alle operazioni in linea volo, come ad esempio le barre di traino, le GPU, i muli idraulici, i carrelli per il rifornimento di azoto etc… In questo modo, cioè con una concreta cooperazione tra vari Stormi/ Reparti (persino in ambito interforze), viene raggiunto l’obiettivo di ottenere una maggiore efficienza nell’impiego degli AGE disponibili, un ridotto “footprint” logistico, minori necessità di trasporto e quindi una minore onerosità delle operazioni in teatro. Per quanto riguarda la manutenzione e l’efficienza del materiale AGE, indispensabile per operare con i velivoli e portare a termine con successo le missioni, il nostro personale specialista che si “rischiera” fuori area al seguito della cellula di velivoli, possiede le capacità per effettuare tutte le operazioni di 1° Livello tecnico quindi le operazioni manutentive basiche e di primo intervento. Per riparazioni più complesse si preferisce riportare l’assetto presso la base madre o gli Enti di manutenzione in Italia (i vari RMV o il 5°GMV) sostituendo l’AGE con analoghe unità efficienti. Tutto ciò fa parte dell’organizzazione della missione e le modalità di dettaglio, i trasporti da impiegare, gli adempimenti doganali, ecc. vengono definite già in sede di pianificazione.

SAL: Cosa può dirci sul tema dell’addestramento del personale e le interazioni con il settore industriale?

Il personale specialista dell’Aeronautica Militare, molto motivato e con un’ottima preparazione tecnica di base, non potrebbe operare se non ricevesse un approfondito addestramento specifico sui sistemi che gli saranno affidati. Come per i velivoli, per i quali il corso di addestramento alla manutenzione viene erogato dal costruttore, anche per l’AGE, che come abbiamo visto costituisce una “costola” del velivolo, vengono condotti corsi di manutenzione, in genere fino al 2° Livello tecnico. Per l’AGE, il livello massimo di manutenzione correntemente attuato in Forza Armata è proprio il secondo, mentre ci si affida all’Industria, attraverso contratti di supporto specifici, per la manutenzione di ordine superiore. Il personale riceve quindi un addestramento “attagliato” all’ML2 (cd. “tailoring”): i corsi iniziali vengono in genere svolti presso il costruttore, quelli successivi vengono replicati a cura degli RMV e del GMV, ottenendo così un notevole abbattimento dei costi, impiegando risorse interne. Anche l’organizzazione dell’addestramento sta progressivamente introducendo le regole della “European Military Airworthiness Requirements” (EMAR), serie -147 e -66, di estrazione EASA (European Aviaton Safety Agency) opportunamente adattate da norme di collegamento emanate da Armaereo. Questi requisiti superano quanto richiesto dalle corrispondenti norme della serie ISO 9001 adottate nell’industria e nei servizi. In merito ai rapporti con l’industria, si tratta di un argomento complesso. In genere durante la fase concettuale di studio e definizione di un nuovo sistema d’arma, lo Stato Maggiore dell’Aeronautica emette un requisito operativo, che viene tradotto dall’industria e dal Segretariato Generale della Difesa in Capitolati tecnici che portano poi alla realizzazione del velivolo. La 2^ Divisione concorre fin dalle primissime fasi a questo processo, vagliando e validando le specifiche proposte dall’Industria in risposta al requisito militare, in un approccio di tipo condiviso e cooperativo, primariamente per quanto attiene al requisito di supporto logistico. La Forza Armata è dotata poi di una capacità industriale di riparazione propria, sia di componenti di velivoli che di AGE: ad esempio presso le basi di Cameri (1° RMV) e di Treviso (3° RMV) sono installati dei complessi banchi di manutenzione fino al 3° L.T. che appaiono, per dimensione e capacità, dei veri e propri sistemi industriali, consentendo di intervenire su componenti idraulici, meccanici, pneumatici o dell’impianto carburante dei velivoli. Sono presenti in altri sedimi anche degli “Automatic Test Equipment” (ATE) capaci di eseguire la diagnosi e la ricerca guasti negli impianti avionici. Per non parlare poi dei banchi prova motore, grandi impianti che consentono il test dei turbojet/turbofan in condizioni di spinta, abbattendo la rumorosità nell’area circostante a livelli accettabilissimi (sono noti anche come “engine test cells” o “engine test facility”). In definitiva, Industria e Forza Armata sono complementari , ed è prassi consolidata che l’ingresso in servizio di un nuovo sistema d’arma si accompagni ad un periodo iniziale di supporto logistico integrato e di assistenza quasi “chiavi in mano” da parte del costruttore, che prevede la presa in carico dall’Industria anche dell’AGE (vedi HH-101, HH-139 e T-346A). In alternativa, per il supporto di AGE meno complessi, e che non richiedono quelle capacità di cui solo le grosse aziende dell’aerospazio dispongono, ci affidiamo ai servizi di una rete assai ramificata di piccole (ma anche piccolissime!) e medie imprese, molto qualificate, per la fornitura di parti di ricambio o servizi di revisione. La Divisione, essendo responsabile del supporto a tutte le flotte dell’A.M., investe molte risorse, finanziarie ed umane, per definire ed implementare modalità contrattuali che assicurino la massima disponibilità operativa dei velivoli e dell’associato supporto tecnico logistico.

SAL: Ha già accennato al fatto che esistono in Forza Armata dei Reparti specializzati nella manutenzione dell’AGE. Potrebbe entrare nel dettaglio e spiegarcene meglio l’organizzazione ed i compiti?

L’AGE peculiare, o specifico di un sistema d’arma, è normalmente gestito, dal punto di vista tecnico-logistico, dai Reparti Manutenzione Velivoli (RMV) di competenza. Casi notevoli sono rappresentati dal 1° RMV di Cameri (Eurofighter F-2000, Tornado A-200 ed F-35), il 3° RMV di Treviso (A-MX), il 10° RMV di Galatina (T-346A, T-339A) il 6° RME di Pratica di Mare (HH-139, HH-101, TH-500B). Gli RMV seguono tutte le questioni tecnico-logistiche del velivolo, i suoi equipaggiamenti, i sotto-componenti e l’AGE appositamente sviluppato per la piattaforma. Hanno quindi una suddivisione delle competenze “verticale” tra tipi di velivoli, esistendo delle specificità nelle attrezzature di supporto. Esistono invece degli Enti che hanno una competenza “orizzontale” tra diverse piattaforme: tra questi il 5° Gruppo Manutenzione Velivoli, di cui avete avuto già esperienza diretta. L’altro è il Centro Logistico Polivalente di Guidonia, responsabile della gestione e taratura della strumentazione elettronica di stimolo e misura di tipo commerciale. Il 5° GMV, con sede a Capodichino, ha la responsabilità di tenere efficienti e gestire la configurazione degli AGE “non peculiari”, ovvero quelli non strettamente dipendenti o impiegabili con un singolo, specifico sistema d’arma. Il 5° GMV è in grado di eseguire una varietà di task manutentivi sulle componenti meccaniche, elettriche ed elettroniche degli AGE non peculiari, procedendo a riparazioni e revisioni complete, in aderenza alle istruzioni tecniche approvate, ed interviene sostanzialmente sui “carrelloni” presenti in linea volo. Impiegando personale molto esperto e motivato, consente di avere grande reattività nel supporto logistico ed assicura una pronta risposta alle esigenze degli Stormi, sia sulle basi in Italia che all’estero. La Divisione ha investito molte risorse nel potenziamento di questo Ente, che si pone come un vero e proprio RMV dell’AGE, ma si tratta di investimenti che garantiscono ritorni in termini di capacità e di volumi produttivi e che altrimenti dovrebbero essere riversati all’esterno, con costi sicuramente più alti. Il Centro Logistico Polivalente di Guidonia invece ha nella sua “mission” la gestione della vasta dotazione di strumentazione di misura impiegata nelle aree di manutenzione degli Stormi e degli RMV, oltre che la taratura degli stessi con campioni di misura la cui riferibilità al sistema nazionale, e quindi ai campioni primari, è certificata; parliamo di multimetri, oscilloscopi, analizzatori di spettro, ma anche di sistemi per la metrologia di tipo meccanica per la misurazione delle tolleranze, di bilance di precisione, di banchi per la taratura delle chiavi torsiometriche etc.… . La Forza Armata definisce quest’insieme eterogeneo di attrezzature come “AGE commerciale”, perché non progettato in ambito specificatamente aerospaziale ma comunque finalizzato al supporto, seppur indiretto, al velivolo. Sicuramente hangar e sale di lavorazione avrebbero dei seri problemi se il CLP di Guidonia non confermasse metrologicamente le loro attrezzature rispettando gli intervalli stabiliti dalle pubblicazioni tecniche! Come descritto, tutti gli elementi dell’organizzazione militare concorrono, in maniera coesa, agli obiettivi primari dell’operatività e della “continued airworthiness”. I nostri enti di Capodichino e Guidonia rappresentano delle vere eccellenze nelle loro attività di nicchia e forniscono servizi assolutamente necessari alla missione della 2^ Divisione, il cui core business è il supporto tecnico manutentivo ai velivoli per mantenerli in condizioni di volare con la massima efficienza e sicurezza ed i cui protagonisti sono i Reparti di Manutenzione disposti sul territorio.

SAL: Pensa che anche nel prossimo futuro l’AGE continuerà ad avere un ruolo importante? Intravede possibili evoluzioni?

Direi di sì. Velivoli sempre più connessi, “network connected/enabled” e dedicati sempre più all’ “Information Superiority” richiederanno controlli sempre più spinti per mantenere in efficienza i loro sofisticati equipaggiamenti. Già oggi abbiamo in servizio piattaforme di 4a e 5a generazione con i loro AGE, e con essi convivono attrezzature sviluppate per velivoli di generazioni precedenti che però riusciamo a tenere in servizio grazie all’impegno dei Reparti di Manutenzione, nonostante le obsolescenze tecniche e le occasionali difficoltà nel reperire i ricambi, brillantemente superate. Già gli AGE delle piattaforme più recenti, pur rispondendo a specifiche assai spinte richieste dalle MIL-STDs e dagli STANAG, che ne garantiscono le performance in qualunque condizione ambientale e d’impiego, soddisfacendo pienamente i requisiti della componente operativa, sono stati progettati oramai nel corso degli anni ’90; i tempi sono pertanto maturi per verificare la possibilità, di concerto con l’Industria ed Armaereo, di testare la fattibilità di adozione di tecnologie innovative, ad esempio per ridurre il “footprint” logistico nelle operazioni fuori area. Questo risultato è raggiungibile con la combinazione di tecnologie oggi diffuse in ambiti diversi, come ad esempio le celle di combustibile per produrre energia ed eliminare via via il motore diesel, o la costruzione modulare per integrare più funzioni in uno stesso AGE, o l’estensivo ricorso all’Intelligenza Artificiale per la ricerca guasti negli impianti dei velivoli, la realtà aumentata nella manutenzione e quanto altro sta emergendo nella trasformazione “Aeronautica 4.0”. Prevedo che negli anni a venire vedremo ancora nelle nostre piazzole e negli hangar sempre gli AGE tradizionali, magari con caratteristiche evolute ed ottimizzate, ed i nostri specialisti avranno sempre a che fare con olio idraulico e carburante, ma troveranno sempre più spazio degli AGE altamente automatizzati, alimentati con fonti di energia differenti, interfacciati agli innumerevoli sistemi ed impianti del velivoli ed ai network della base, in linea con i futuri requisiti militari, ma che continueranno a richiedere un notevole preparazione tecnica ed il giusto “mindset” per essere operati.

seairlandshots Reportages sulle forze Armate Italiane, Aeronautica Militare, Marina Militare, Esercito Italiano, Corpi Armati dello Stato, Polizia, Carabinieri ,Guardia di Finanza, Guardia Costiera

seairlandshots Reportages sulle forze Armate Italiane, Aeronautica Militare, Marina Militare, Esercito Italiano, Corpi Armati dello Stato, Polizia, Carabinieri ,Guardia di Finanza, Guardia Costiera